مقدمه : دیگ بخار یا بویلر بخار اصطلاحا یک مخزن یا ظرف یا محفظه بسته میباشد که در آن آب توسط انرژی گرمایی (مشعل) گرم شده و نهایتا طبق فرآیند تبخیر تبدیل به بخار می شود.وقتی آب در دیگ بخار جوشانده می شود ، حجم آن چندین برابر می شود و نیرویی تولید شده بخار كه تقریباً به اندازه باروت منفجره است.

تاریخچه دیگ بخار : دیگ بخار از اواخر سالهای 1700و اوایل سال 1800میلادی با توجه به نیاز بشر به این دستگاه طراحی و ساخته شده اند شکل اولیه بویلر بخار عموما به صورت مکعب و کروی شکل بودند که توسط ورق های آهنی که بر روی هم برگراننده شده و به هم پرچ شده بودند((به دلیل اینکه در آن زمان تکولوژی جوشکاری به این صورت وجود نداشت)) این بویلر ها که معمولابا درجه حرارت و فشار پایین طراحی و ساخته می شدندبه دلیل نیاز بشر به فشار ودرجه حرارت بالاتر ساخت بویلر های استوانه ای انجام گرفت.

مراکزمصرفی دیگ بخار : دیگ بخار در انواع صنایع و کارخانجات مختلف مانند کارخانجات پنبه ،بافندگی،صنایع غذایی وهمچنین در نیروگاههای تولید برق مورد استفاده قرار می گیرد ولی استفاده از دیگ بخاردر صنعت فراتر از این مطلب بوده و در هرجایی که به حرارت غیر مستقیم با فشار و دمای بالا مورد نیاز باشد از بویلر بخار استفاده می گردد

موارد مصرفی دیگ بخار :

2-کارخانجات پوشاک وحوله

4بیمارستان ها و مراکز دولتی

5-کارخانجات تولید ورق کارتن

7-پالایشگاه ها وپتروشیمی ها

8-کارخانجات رنگرزی

9-کارخانجات ظروف پلاستیکی و یکبار مصرف

10 - استفاده از بخار در صنعت گرمایش

اصل کار اساسی دیگ بخار بسیار ساده و قابل درک است. دیگ بخار در اصل یک محفظه بسته است که در آن آب ذخیره می شود. سوخت (به طور کل سوخت قابل احتراق ) در کوره سوزانده می شود و گازهای داغ تولید می شود. این گازهای گرم در تماس با مخزن آب قرار می گیرند که گرمای این گازهای گرم به آب منتقل می شود و در نتیجه بخار در دیگ تولید می شود

سطح گرمایش هر بخشی از دیگ بخار است. گازهای داغ حاصل از احتراق در یک طرف و آب در طرف دیگر قرار دارند. هر بخشی از فلز ورق لوله دیگ بخار که در واقع در ایجاد بخار نقش دارد .

انرژی خروجی توسط بخار

راندمان دیگ بخار *100

انرژی ورودی توسط سوخت

منبع گرمایی دیگ بخار : منبع گرمایی دیگ بخار که عموما ودر اصلاح عام به آن مشعل بویلر میگویند قسمتی است که در آن انرژی حاصل از سوخت ((گاز،گازوئیل،نفت سیاه یا زغال سنگ تبدیل به انرژی گرمایی میشود))در صنعت امروزو باتوجه به پیشرفت وسایل مکانیکی وبرقی استفاده از مشعل های مدولار بر روی دیگ بخارسبب کاهش در سوخت مصرفی وکم شدن استهلاک قطعات مصرفی مشعل میگردد.

دو نوع ارزش گرمایی ناخالص و خالص وجود دارد که تفاوت این دو خیلی مهم بوده ارزش گرمایی ناخالص مجموعه انرژی آزاد شده است ولی در ارزش گرمایی خالص مقدار گرمای نهان بخارات آب موجود در محصولات احتراق منظور نمیشود.

#طبقه بندی دیگ بخار از نظر ساختار

دیگهای بخار از نظر ساختار به چهاردسته :

1- دیگ بخارواتر تیوب (لوله آبی)

2- دیگ بخارفایر توب (لوله آتشی)

3-دیگ بخار ترکیبی تقسیم بندی میشوند

4-دیگ بخار دریایی

دسته بندی دیگ بخار fire tube (فایر تیوب)

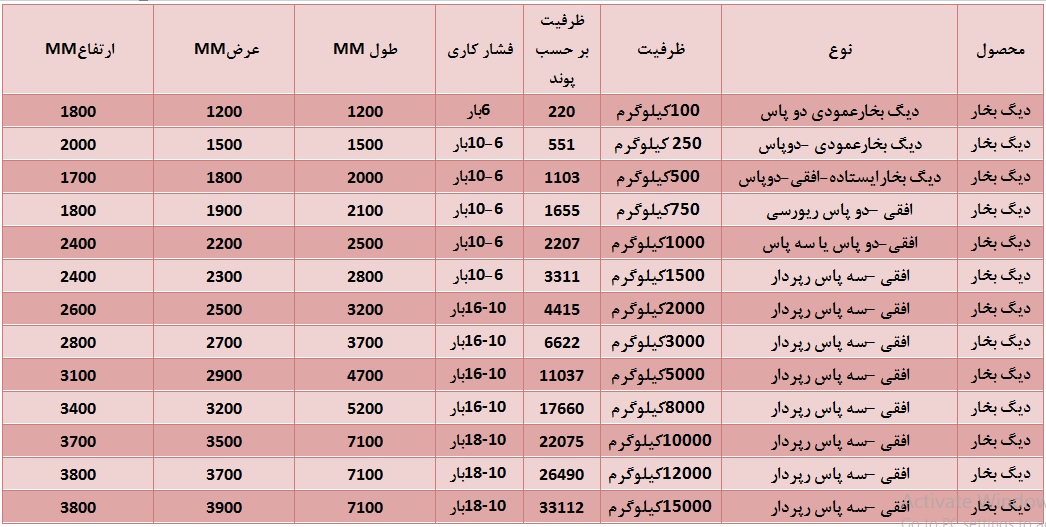

متداول ترین نوع دیگ بخار که از ظرفیت های 100 کیلوگرم در ساعت تا ظرفیت های حدود 20 تن در ساعت در فشارهای کاری مختلف 4 تا 25 بار با راندمان بالای 75% ساخته، ودر صنعت کاربرد زیادی دارند دیگ بخار فایر تیوب میباشند در دیگ بخار فایر تیوب آب در داخل مخزن دیگ بخارجریان دارد به طوری که حرارت تولید شده توسط احتراق سوخت مشعل داخل کوره ابتدا به صورت انتقال حرارت کندانسی(رسانایی) به آب منتقل میگردد سپس از طریق گازهای داغ احتراق به صورت کندانس(جابه جایی)از طریق لوله ها به صورت رسانایی انتقال مییابد گازهای داغ حاصل از احتراق با عبور از درون لوله ها به دودکش هدایت میگردد و باعث گرم شدن آب درون مخزن دیگ بخار که با خارج لوله ها در تماس است میگردندباید در نظر داشت هرچه سطوح در معرض حرارت دیگ بخار زیاد تر باشد مقدار حرارت جذب شده از مصرف مقدار معینی سوخت ،یعنی بازده بازیافت حرارتی بیشتر خواهد بود برای این منظور تعداد بیشماری لوله های باریک که از آنها گازهای گرم جریان دارد و در داخل شل (بدنه) دیگ بخار قرار میگیرند که عموما به دسته بندی زیر تقسیم میشوند.

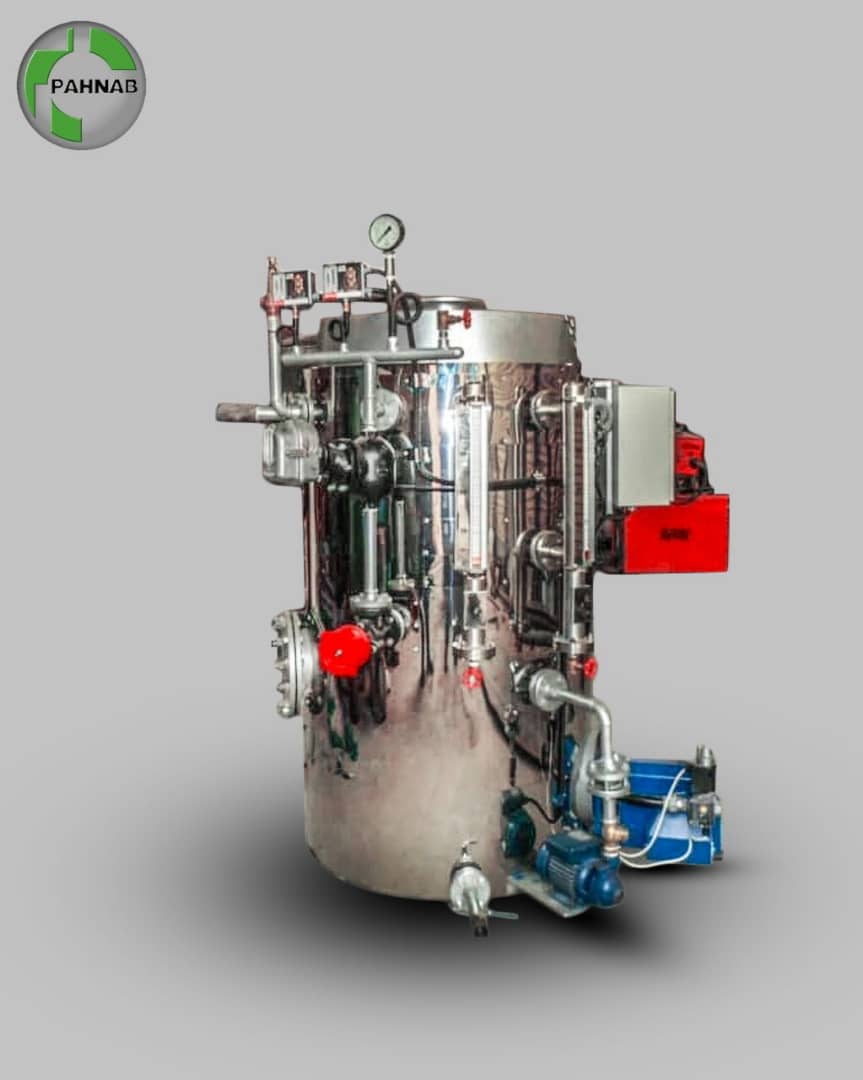

دیگ بخار عمودی فایر تیوب

معمولا در ظرفیت و فشارهای پایین

دیگ بخار افقی فایر تیوب

#دیگ بخار کوره برگشتی یا عقب خشک fire tube dry back

# دیگ بخار رپردار یا عقب خیسfire tube wet back

مزایای دیگ های بخار فایر تیوب:

1-طراحی و ساخت آسان در ظرفیت و فشارهای مختلف

2-هزینه تعمیر و نگهداری کمترنسبت به سایر دیگ ها

معایب دیگ های فایر تیوب:

راندمان کمتری نسبت به دیگ های واتر تیوب دارند.

ازجمله دیگر معایب دیگ بخار فایر تیوب میتوان به ته نشین شدن رسوبات آب داخل بویلر در کف دیگ بخار اشاره نمود که این رسوبات مانند یک عایق عمل کرده و باعث کاهش سطخ انتقال حرارت میگردد.

دیگ بخار های فایر تیوب به طورکلی شامل اجزاء و قطعات زیر میباشند

1-بدنه(شل) دیگ بخار که میبایستی از فولاد آتش خوار تهیه و ساخته گردد.

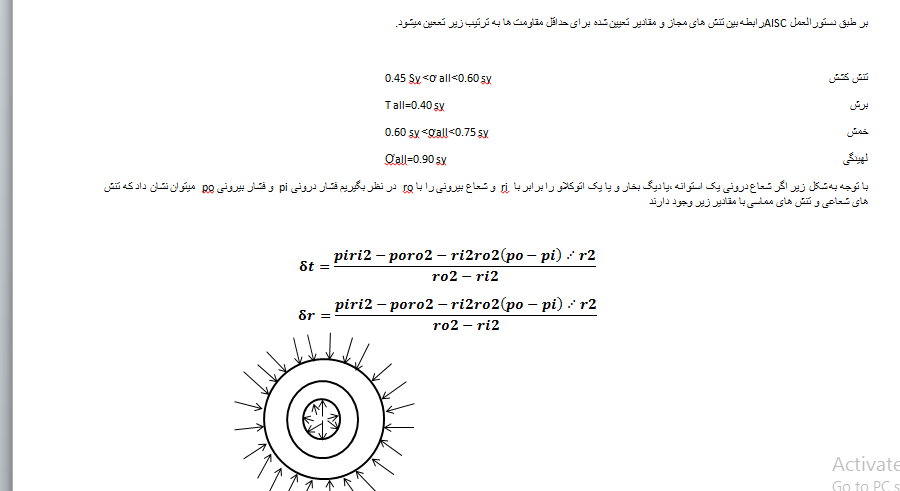

مقاومت یکی از خواص ورق های دیگ بخاریا هر مخزن تحت فشار دیگری در بحث طراحی مکانیک است مقاومت یک جزءبه انتخاب جنس،عملیات جنبی و فرآیند ساخت آن بستگی دارد.

فرآیند های گوناگون فلز کاری و عملیات حرارتی مانند آهنگری ،نوردکاری و سرد کاری موجب تعغیراتی در مقاومت نقطه به نقطه درون متریال دیگ بخار می شود.

با یک محاسبه ساده و معمولی میتوان دید یک دیگ بخار فایرتیوب با ظرفیت معمولی در حدود 94 قطعه در ان به کار رفته است که بسیاری از قطعات دارای تست گرم وسرد تست جوشکاری ،ماشینکاری و سایر موارد میباشد.

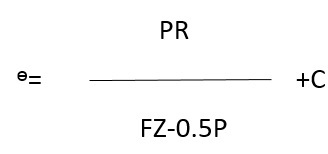

هرگاه ضخامت دیواره دیگ بخاریا هر مخزن تحت فشار استوانه ای دیگری مانند اتوکلاو حدود یک بیستم شعاع یا کمتر از آن باشدتنش شعاعی که از تحت فشار قرار گرفتن مخزن به وجود می آید در مقایسه با تنش مماسی بسیار کوچک است که از رابطه زیر به دست می آید.

1-1طبق استاندارد دیگ بخار شل یا بدنه دیگ بخار نمیبایستی بیش از 2 ورق ساخته شوند.

همچنین طبق استاندارد میباستی فواصل تنفسی برای تیوب های دیگ بخار5%قطر بدنه دیگ بخارباشد و یا کمتر از 5 سانتی متر و بیشتر از 10 سانتی مترنباشد.

فواصل تنفسی لوله های دیگ بخار= 5cm< قطرشل 10cm>5%

حداقل ضخامت فقط برای فشاری میبایستی از رابطه زیر محاسبه گردددر هیچ موردی مقدار آن نمیبایستی کمتر از 6 میلیمتر برای بدنه دارای قطر خارجی بزرگتراز mm1000و کمتر از 4 mmبرای بدنه های دارای قطر خارجی کمتر از 1000mm باشد

P=فشار طراحی بر حسب مگا پاسکال

R=شعاع داخلی بدنه یا شل دیگ بخار

F=تنش طراحی

Z=ضریب کاهش تنش

C=حد مجاز خوردگی 0.75 MM

1-2با توجه به اینکه تمامی قسمت های مهم و تحت فشار دیگ بخار مانند بدنه کوره رپر از ورق های آتشخوار 17mn4ویا A516 ساخته میشود براساس متریال موجود در بازار به دلیل اینکه ورق های یاد شده در ضخامت بیش از 15 میلیمتر در عرض 1.5 متر تولید نمیگردد در ضخامت های بالاتر به ناچار از ورق های خارجی استفاده میگرددکه پس از تایید شرکت بازرسی جهت جدا کردن قطعات و برش دادن آنها علامت نشان دهنده ورق باید طوری قرارگیرد که پس از تکمیل قطعات تحت فشار دیگ بخار به طور واضح قابل روئت باشد.

2-کوره(جعبه آتش) دیگ بخار که میبایستی از فولاد آتش خوار ساخته گردد. انتقال حرارت در کوره که حداکثر جریان حرارتی بر واحد سطح وجود داردبیشتر به صورت تشعشی است حداکثر انتقال حرارت در دیگ بخاراز ابتدای کوره تا انتهای کوره متناسب با قطر کوره صورت میگیرد نکته مهم فلز بدنه کوره ضخیم تر و گرم تر از قسمت های دیگر دیگ بخار میباشد همانند تصویر زیر برای دیگ بخار با طول کوره بیشتر از 3سه متر کوره طبق استاندارد میبایستی کروگیت یا به اصطلاح آکاردیونی باشد

3-محفظه احتراق(رپر) دیگ بخار که میبایستی از فولاد آتش خوار تهیه و ساخته گردد

4-شبکه های عقب و جلو(تیوب شیت ها) دیگ بخار که محل قرار گیری لوله های بویلر میباشد.

5-لوله های عبور حرارت یا آتش که بر اساس استاندارد دیگ بخار می بایستی از لوله اتش خوار که جنس آن st35.8 است انتخاب میگردد.

یکی دیگر از قسمت های دیگ بخار که باید از ورق آتشخوار ساخته شود baffle بافل میباشد که بهعنوان شبکه نگه دارنده لوله های بویلر بخار در ظرفیت های بالای 7 تن جهت جلوگیری از ارتعاشات وارده به لوله ها مابین شل قرار میگیرد.

6-در کنار قسمت های اصلی دیگ بخار تجهیزات و قسمت های کنترلی دیگ نیز بسیار مهم بوده که از جمله آنها میتوان به موارد زیر اشاره نمود.

6-1-مشعل دیگ بخار که وظیفه اصلی تامین حرارت دیگ را بر عهده دارد و معولا بین 70 الی 75 درصد ظرفیت بویلر انتخاب میگردد.

6-2-پمپ تغذیه آب که وظیفه هدایت آب به داخل دیگ بخار راداشته که معمولا بر اساس ظرفیت و فشار دیگ انتخاب میگردد.

6-3-لول کنترل یا کنترل کننده سطح آب دیگ بخار که وظیفه کنترل آب ورودی به دیگ را دارد.

6-4-آب نما یا نشان دهنده سطح آب ورودی به دیگ

6-5-کلید تابع فشار یا پرشر سوئچ که وظیفه کنترل فشار داخلی دیگ را داشته و میبایستی در سطح معینی از فشار فرمان قطع به مشعل بویلر را انجام دهد.در دیگ بخار با ظرفیت بالا هنگامی که از مشعل مدولار استفاده میگردد پرشر سویچ مربوطه نیز میبایستی تدریجی باشد

6-6-سوپاپ اطمینان که جهت جلوگیری از بالا رفتن فشار داخلی دیگ بخار میگردد.

6-6-اکونومایزر یا پیش گرمکن آب تغذیه دیگ بخار که برای بازیافت حرارت گازهای حاصل از احتراق ماده سوختنی استفاده میشود.

6-7- دی اریتور یا اکسیژن زدای آب ورودی به بویلر بخار جهت جلوگیری از رسوب مواد در داخل دیگ بخار مورد استفاده قرار میگیرد.

-6-8 از جمله دیگر تجهیزات نصب شده بر روی دیگ بخار که میتوان به درجه حرارت های بالاتری از بخار خروجی بویلر بخار دست یافت دستگاه سوپر هیتر میباشد که عملکرد سوپر هیتر دیگ بخار در قسمت محصولات سایت موجود میباشد.

کلیه عملیات جوشکاری در دیگ بخار توسط جوشکاران مجرب که دارای گواهی نامه تایید جوشکاری(wps) از سازمان ملی استاندارد هستند انجام میگیرد.

دیگ بخار واتر تیوب همانگونه که از نام آنها مشخص است دارای ساختاری هستند که در آنها آب درون لوله ها قرار میگیرد و حرارت از خارج لوله هارا گرم و به بخار تبدیل میکند.احتراق سوخت مشعل درون کوره دیگ بخار انجام میگیرد و با تبدیل شدن به گازهای داغ حاصل از احتراق باعث تولید بخار درون لوله ها میگردد بخار تولید شده به درام بخار دستگاه راه میابد ودر آن ذخیره میگردد مزیت این دیگ ها ظرفیت آبگیری پایین و همچنین قابلیت کار با فشارهای بالاتر از 2.4 مگا پاسکال این دیگ ها معمولا به دلیل طراحی و ساخت با ظرفیت بالای 25 تن و فشار کاری 30بار(معمولا در نیروگاهای تولید برق) مورد استفاده قرار میگیرند و راندمان بالای 90%دارند.

دیگ بخار ترکیبی

این نوع دیگ بخار برای اولین بار توسط یک مخترع اتریشی به نام جان براتان درسال 1954 میلادی اختراع شد.در این نوع از دیگ بخار کوره دیگ بخار فایر تیوب حذف میگردد و بجای آن از یک دستگاه دیگ بخار واترتیوب که توسط لوله هایی به دستگاه فایرتوب متصل گردید استفاده میگردد.احتراق در قسمت واترتیوب صورت گرفته و آب درون لوله ها را گرم میکند سپس گازهای حاصل از احتراق به درون لوله های دیگ فایر تیوب راه میابد و سپس از دودکش دستگاه خارج میگردد

استاندارد دیگهای بخار

یکی از مهمترین عوامل برای انتخاب و خرید دیگ بخار استاندارد بودن آن است.از آنجایی که دیگ بخار یکی از مهمترین و اساسی ترین دستگاه ها در اکثر کارخانجات تولیدی و صنایع میباشند و به علت اینکه دیگهای بخار جزء مخازن تحت فشار به حساب می آیند میتواند درصورت عدم ساخت صحیح و مطابق با استاندارهای مورد نیاز بسیار خطرناک باشند لذا با توجه به اهمیت موضوع در کشورما تولید دیگ بخار طبق استاندارد ملی ISIRI 4231 که ترجمه شده از استاندارد BS2790 کشور انگلستان میباشد.

با توجه به اینکه دیگ بخار عملا یک محفظه تحت فشار میباشد میبایستی در تهیه و انتخاب متریال و تجهیزات دیگ بخار بسیار دقت نمود که هرگاهدر این کوتاهی صورت گیرد باعث ایجاد صدمات جبران ناپذیری میشود.

قسمت نظارت و بازرسی شرکت های دارای مجوز از طرف موسسه استاندارد ایزان اجباری بوده و اخذ پروانه استاندارد نیز یرای تولید کنندگان ضروری میباشد و در صورت مشاهده تولید بدون پروانه استاندارد کارخانه تولید کننده ودیگ بخار کارخانه خریدار توقیف میگردد.

تصاویری از بازدید کارشناسان اداره استاندارد وشرکت بازرسی پویا پرتو از شرکت انرژی بخار گستر در فرآیند ساخت دیگ بخار

راندمان دیگ بخار

امروزه به علت بالابودن قیمت سوخت در جهان و همچنین در کشور ما راندمان یا بازدهی دستگاههای مصرف کننده انرژی بسیار مورد توجه قرار گرفته است. با توجه به اینکه دیگ بخار یکی از عمده ترین مصرف کنندگان سوخت در صنایع به شمار میروند داشتن بازدهی حرارتی بالا برای این دستگاهها بسیار مهم است

عوامل موثر در راندمان دیگهای بخار

1-نوع ساختار دیگ بخار(دوپاس،سه پاس،چهارپاس)

2-متناسب بودن مشعل دیگ بخار با ظرفیت آن.

3-دارا بودن ظرفیت مناسب کاری.

1-1) ساختار دیگ بخار باید طوری طراحی شود که دارای سطح انتقال حرارت کافی و مناسب برای جلوگیری از هدر رفتن انرژی باشد.هرچه سطح انتقال حرارت دیگ در کوره و لوله ها افزایش یابد بازدهی آن بالاتر بوده ودر نتیجه مصرف سوخت کمتری دارد.تعداد پاس دیگ بخار (تعداد چرخش دود در بویلر) در بالابردن بازدهی آن موثر است.

2-2) مشعل انتخابی برای دیگ بخار باید متناسیب با ظرفیت آن باشد در صورت انتخاب مشعل کمتر از ظرفیت مناسب دیگ بخار مذکور ظرفیت بخاردهی کمتر خواهد داشت و در صورت بالابودن ظرفیت مشعل هدر رفت انرژی در دستگاه بالا خواهد رفت.

3-3) دیگ بخار ساخته شده باید بتواند ظرفیت اسمی مورد نظر را تامین نماید مثلا" دیگ بخار kg/h5000 باید بتواند حداقل lit 5000 آب را در ساعت به بخار تبدیل کند.

متاسفانه در کشور ما دستگاهی برای ظرفیت سنجی دقیق دیگ بخار وجود ندارد و برای اینکار از روشهایی که در ادامه ذکر میگردد که دارای دقت کافی نمیباشد با این وجود برخی از تولید کنندگان دیگ بخار بدون توجه به عوامل مهم وموثر در طراحی نسبت به ساخت اقدام نمایند که دستگاه ساخته شده ظرفیت اسمی را تولید نمیکند.

با رسیدن پیشنهادات مختلف قیمت هاوتولیدات یکسان،بایستی به ارزیابی شاخصه های مهندسی پرداخت وبهترین طرح دیگ بخار را انتخاب نموددرجدول زیر خصوصیات دیگ بخار های فایر تیوب و واتر تیوب اشاره میگردد.

| مشخصات | دیگ بخار فایر تیوب | دیگ بخار واتر تیوب |

| فشار | با آتشکاری عادی محدود به 20بار یا 30بار | تقریبا نا محدود |

| ظرفیت | تقریبا محدود به 20MW | تقریبا نا محدود |

| سوخت مناسب | تمام سوختهای تجاری و بعضی ضایعاتصفیه شده | به علت بزرگ بودن کوره قابلیت تطابق با هر نوع سوخت را دارد |

| هزینه | در کاربریهای یکسان با دیگ بخار فایر تیوب ارزان تر است | در کاربریهای یکسان با دیگ بخار واتر تیوب گرانتر است |

| نصب | یکپارچه است و پس از وصل به سرویس های جانبی آماده کار است | قابلیت مونتاژ در محل یا در کارخانه را دارد |

| بازده | 80 %الی 85% بستگی به نوع سوخت با اضافه کردن اکونومایزر بازده بیشتری دارد | 85% الی 90% معمولا اکونومایزر وگرم کن هوا دارد |

| بازرسی | هر 14 ماه یک بار | هر 26 ماه یکبار |

در اینجا به چند مورد دیگر در خصوص تعیین ظرفیت دیگ بخار به منظور کاربرد خاص به عوامل زیر باید توجه نمود

-هزینه سرمایه گذاری

-محدودیتهای طرحهای موجود

-فشار بخار

-دمای بخار ،ودرصورت نیاز تثبیت آن در محدوده ای از تولید

-ظرفیت لازم ،مخصوصا حداقل و حداکثر ظرفیت

نحوه برداری دیگ بخار (کوتاه مدت بلند مدت)

ظرفیت ذخیره دیگ بخار

نوع سوخت دیگ بخار (جامد،مایع،یا گاز)

نوع وسیله آتشکاری دیگ بخار برای سوختهای مصرفی

کنترل و بازرسی دیگ بخار

اساسا کنترل ،نگه داری و بازرسی دیگ بخار بسیار مهم و در میزان طول عمر راندمان و کارکرد دیگ بخار حائز اهمیت زیادی میباشد

تمامی قسمت های دیگ بخار انرژی بخار گستر اعم از بدنه که از ورق آتش خوار 17mn4 ساخته می شود که عملیات بازرسی مورد تست RTو UT LDمیگردد کلیه لوله ها FIRE TUBE از جنس آتش خوار ST35.8 می باشد که این موارد در عملکرد دیگ بخار و طول عمر آن بسیار موثر میباشد%

یکی از مهم ترین و حساس ترین قسمت های نگه داری دیگ بخار آب ورودی به بویلر بخار بوده که از لحاظ میزان آلایندگی ،سختی ، اهکی یا اسیدی بودن بسیار مهم می باشد روش های مختلفی برای تصفیه آب ورودی به بویلر بخار میباشد که از جمله آنها میتوان به دستگاه سختی گیر ،دستگاه تصفیه آب اسمز معکوس (RO) و موارد دیگر اشاره نمود.

آب طبیعی برای تغذیه و پر کردن دیگ بخار مناسب نمیباشد مگر آنکه بطور اصولی تصفیه و سختی آن گرفته شود.

اکشیژن محلول در آب را میتوان با اضافه کردن سولفیت سدیم و هیدرازین از بین برد.

کنترل P.H آب ورودی به دیگ بخار

ناخالصی های موجود آب ورودی به دیگ بخار با پلاک استاندارد با سطح ظرفیت حرارتی بالا باعث ایجاد و تشکیل رسوبات شیمیایی روی سطوح مختلف دیگ بخار شده و سرعت انتقال حرارت از دیواره های لوله های دیگ بخار به آب موجود را کاهش داده و سطح فلزات بیش از حد گرم شده و باعث کاهش تولید بخار میگردد این رسوبات باعث کاهش راندمان دیگ بخار میگردد.

یکی دیگر از دستگاه های بسیار مهم در تععین نقش آب ورودی به دیگ بخار دی اریتور یاهوا زدا می باشدکه بسیاری از گاز های مخرب و مضر حاصل از برگشتی بخار را گرفته و میزان آب دمای ورودی به دستگاه دیگ بخار را یکنواخت نگه میدارد که این امر باعث کاهش تنش های ناشی از سرد و گرم شدن دیگ بخار میگردد.

نگه داری دیگ بخار

نگهدا ری و سرویس دیگ های بخار

نگهداری و سرویس دیگ های بخار شامل سه مرحله 1-روزانه 2- ماهانه 3- سالانه میباشد.

الف :سرویس های روزانه:

1-شیرهای زیر موبری(زیر لول کنترل ها) باید در حالت کار دیگ روزانه در شیفت کاری 24 ساعته 3 مرتبه باز و بسته گردند ودر این حین از عملکرد صحیح لول کنترل ها اطمینان حاصل گردد.

2- شیر تخلیه باید روزانه در شیفت کاری 24 ساعته 3 بار به مدت 10 ثانیه باز گردد.

3- شیر های زیر آب نما باید روزانه 1 بار باز و بسته گردند.

4- آب ورودی دیگ های بخار باید روزانه آزمایش گردد و سختی آن از 3ppm بیشتر نگردد.

5- PH آب خروجی دیگ بخار باید روزانه کنترل گردد و بین 10الی 11 باشد.

6- مایع معلق کننده(D.M) باید روزانه 1 لیتر به ازا هر متر مکعب مصرف آب داخل مخزن کندانس ریخته شود ویا از طریق پمپ تزریق داخل آب ورودی دیگ تزریق گردد.

ب:سرویس های ماهانه:

1-صافی ورودی سوخت باید ماهانه 2 بار برای سوخت مایع و ماهانه 1 بار برای سوخت گاز تمیز گردد.

2-عملکرد شیر های اطمینان باید ماهانه2 بار با فشردن اهرم آنها به دقت کنترل گردد.

3-در صورت استفاده از سوخت مایع (گازییل یا مازوت) ناوزل ها ویا کاپ مشعل باید ماهانه 1 بار تمیز گردد.

4- نشتی تجهیزات باید ماهانه کنترل گردد و در صورت وجود نشتی رفع گردد.

ج:سرویس های سالانه:

1-دریچه های بازدید باید سالانه 1 بار باز گردند و از تمیز بودن داخل دیگ اطمینان حاصل گردد.

2- در صورت وجود رسوب بیش از حد باید اقدام به رسوب زدایی گردد.

مهم ترین موادی که در دیگ بخار باعث ایجاد رسوب میگردد املاح کلسیم و منیزیم هستند که به نام املاح سختی زا معروف هستند و باعث کاهش راندمان حرارتی دیگ بخار و نهایتا باعث کاهش عمر دیگ میشود

نوع دیگری از رسوب های دیگ بخار که بنام سختی دائم نیز نامیده میشود و به صورت رسوب های پوسته ای سخت به سطوح دیگ بخار و قسمت لوله های آتش خوار می چسبند محلول سولفاتهای منیزیم ،کلسیم ،نیتراتها،و کلرید ها هستند.

نوع دیگری از سختی آب داخل دیگ بخار که بصورت مواد شیمیایی لجن مانند در قسمت پایینی دیگ ته نشین میشود سختیهای بی کربنات سختی موقت نامیده میشود و اکثرا در اثر جوشاندن از آب خارج میگردد سختی موقت نامیده میشود

ناخالصیها عامل خوردگی بدنه و لوله دیگ بخار

خوردگی بدنه دیگ بخار و لوله آتش خوار بر اثر عامل الکترولیت ایجاد شده توسط گازهای محلول اکسیژن ،هیدروژن ویا دی اکسیدکربن درآب انجام میشود.

اکسیژن و دی اکسید کربن با فلز ترکیب شده و منجر به حل آهن یا تبدیل آن به اکسید نامحلول میشود که نتیجه این عمل ایجاد حفره در سطح فلز ودر نهایت از کار افتادگی قطعات تحت فشار دیگ بخار میشود.

نمونه ای ازبی احتیاطی در رابطه با استفاده از دیگ بخار و حذف سوپاپ اطمینان و حذف پرشر سوئچ که باعث انفجار دیگ بخار گردیده است

مزایایی دیگ بخار های مجموعه انرژی بخار گستر

طراحی شده طبق استاندارد EN 12953 و BS.2790 و استاندارد ملی 4231 ISIRI

دارای راندمان و سطح حرارتی بالا به علت طراحی منحصر بفرد

تولید بخار خشک

تجهیزات کنترلی تمام اتوماتیک

دارای دریچه ضد انفجار و دریچه بازدید شعله

دارای پلاک کنترلی کیفی و نشان استاندارد

بازرسی از متریال مصرفی و تمامی مراحل تولید ، و کلیه تستهای انجام یافته توسط بازرسی مرجع بازرسی اداره استاندارد واحد کنترل کیفیت دارای مجوز از اداره استاندارد

انجام تست NDT در تمامی مراحل جوشکاری توسط مرجع بازرسی با مجوز اداره استاندارد

ایزولاسیون بدنه با پشم سنگ و کاور استنلس استیل

دارای دریچه های هند هول و هد هول و من هول جهت سهولت در بازرسی های ادواری داخل بویلر

ایزولاسیون درب عقب و جلو با سیمان نسوز 1700 درجه

امکان استفاده از اکونومایزر و سوپر هیتر به منظور افزایش راندمان و بهینه سازی مصرف انرژی.